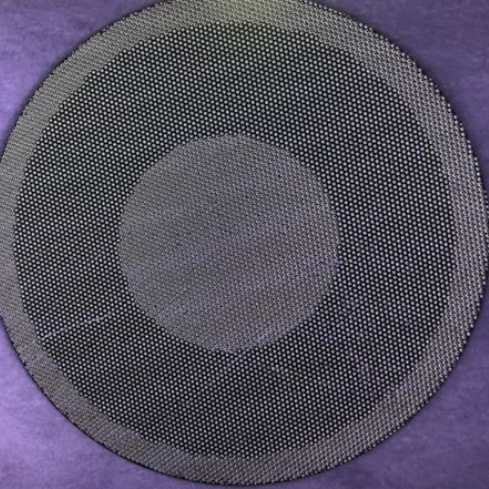

东京大学与德国Fraunhofer研究所联合攻关,成功突破50nm电铸工艺产业化技术瓶颈,标志着全球微纳制造

正式迈入新时代。该技术采用创新性的脉冲电流调制工艺和超临界CO₂辅助沉积技术,实现了三大突破:一是将

加工精度提升至50nm级别;二是实现深宽比>10:1的高难度结构制造;三是良品率突破90%大关。目前该技术已

在AR眼镜波导片、固态电池纳米集流体、微创手术器械等高端领域实现商业化应用。据麦肯锡预测,这项突破将

带动全球精密制造产业升级,未来五年有望重塑价值1500亿元的高端制造市场格局。值得关注的是,这一进展与

南通卓力达在电铸领域的技术路线高度契合,双方在纳米级电铸工艺上的协同创新,将加速推动我国在半导体封

装、新能源等战略产业的自主可控进程。

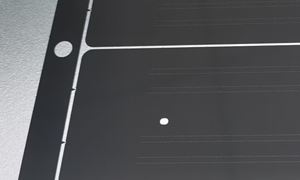

纳米电铸三大突破:首先,采用脉冲电流调制技术实现纳米级精度控制,较传统工艺提升10倍;其次,创新超

临界CO₂辅助工艺解决气泡残留,达成>10:1深宽比微通道成型;最后,集成AI智能监控系统确保量产稳定性。这

项技术突破为微纳制造领域树立了新标杆。

50nm电铸技术已逐步实现商业化,目前实现三大领域同步突破:AR眼镜成本降40%,氢燃料电池效率3倍提升

以及全球最细血管支架(0.8mm)将临床。

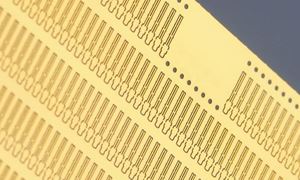

随着全球50nm电铸工艺取得突破,南通卓力达同步实现技术跃升,其自主开发的"脉冲-超声复合电铸工艺"已成

功应用于半导体级精密模具量产。该技术使植球模板达到±0.1μm精度和8:1深宽比,良率保持88%以上,有效支持

3D封装、Micro LED等关键领域国产化需求。目前公司正推进第二代超临界辅助电铸产线建设,重点布局医疗器械

和光学MEMS市场,计划2024年完成50nm工艺工程验证,届时将与国际领先技术形成战略互补,大幅提升我国在

高精度电铸领域的自主可控能力,加速高端制造进口替代进程。